コンサル実績

当社は 創業以来、 国内、国外の多くのメーカーに 洗浄技術コンサルで貢献してきております。

その中のいくつかを以下に示します。

① SUS製品のCMP後の洗浄改善

② 樹脂製品への汚れ再付着防止

① SUS製品のCMP後の洗浄液を開発

② 変質した油汚れの洗浄液を開発

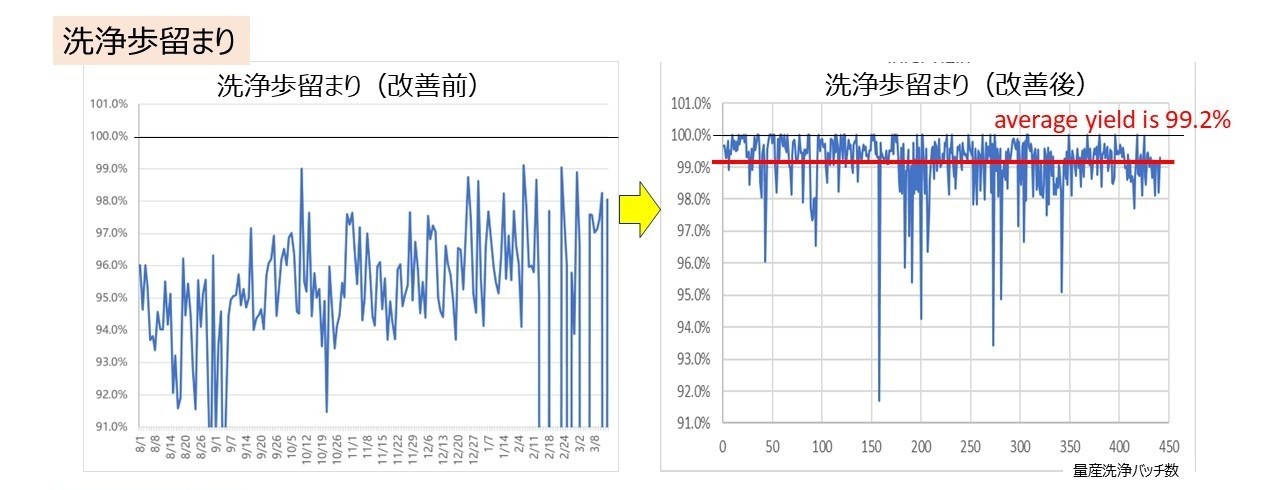

1.洗浄歩留まりの改善

① SUS製品のCMP後の洗浄改善

SUS製品のCMP後の洗浄において、 当初の歩留まりは95%程度と悪く不安定であった(図の左)。

不良率の推移に傾向がなく、 また歩留まりの大きな Up/Downは製品の汚れ具合によるものであることから 洗浄液や超音波の選定が良くないと疑われた。

原因調査の結果、 洗浄液と超音波が不適切であることが判明した。 洗浄液はメーカーのお勧め洗浄液を使っており 製品と汚れに対し適正でなかった。 また超音波洗浄槽は場当たり的に周波数を変えており槽設計と合っておらず音圧が低下していた。また 液循環フィルタリングが不十分で 汚れが再付着しやすい状況であった。

そのため 製品と汚れに合った洗浄液を調合し 代替するとともに、 超音波槽を適正化した。 その結果、歩留まりは99.2%まで向上し、かつ安定した(図の右)。 また歩留まりの向上とともに シンプルな洗浄液を内製化したことで 洗浄液コストを半分にできた。

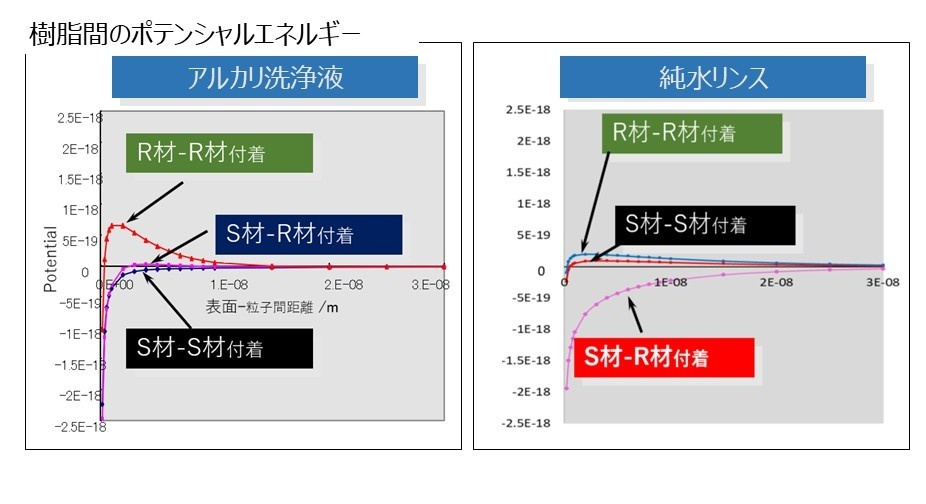

② 樹脂製品への汚れ再付着防止

樹脂研削後の樹脂材カス(母材と同材料)の除去洗浄において、 量産スタートした際はR材のみであったが、 洗浄品質良好だった。 しかし S材を同じく研削、 混合洗浄し始めてS材だけでなく R材も洗浄品質が大幅に低下した。

S材は当初洗浄品質が良かったことから、再付着による品質低下が疑われた。そのため S、R材の洗浄液中、純水(リンス)中のゼータ電位を測定し、DLVO再付着シミュレーションしたところ(上図:上に凸のカーブは再付着しにくい)、 以下のことがわかった。

◎R材(母材)-R材(カス)は、 洗浄液、純水中ともに再付着防止されており、R材のみの洗浄で 歩留まりが良いのも納得できる。

◎S材(母材)-S材(カス)は、 洗浄液中でカスが母材に再付着しやすく除去できず、 S材の洗浄歩留まりは良くないはずである。 そのためリンス中にS材(カス)が大量に持ち込まれることになる。

◎R材(母材)-S材(カス)は、 リンス中で再付着する。 そのためS材の混合洗浄で R材も洗浄歩留まりが悪くなると解析され、量産の結果と合致する。

対策としては R、S材に合った洗浄液を調合し(界面活性剤の変更)、 かつ洗浄液槽の多層化 + 洗浄液中の循環フィルタリング強化で リンス槽へ樹脂材カスを持ち込ませないようにした。 その結果、洗浄歩留まりは改善した。

2.新洗浄液の調合

① SUS製品のCMP後の洗浄液を開発

上記(1-①)の洗浄歩留まり改善において 新洗浄液を開発した。

当初の洗浄液は4種類もあり、 どれも高価で高濃度・高温で使用するものであった。 また汚れを詳しく分析したところ4種類とも除去には適していないことがわかった。

開発した洗浄液の種類は2種類で、 汚れに合った成分のみとしたことで、 組成はシンプルでかつ安価になった。 液温も低く洗浄液のコストを半減できた。 また社内にそれらの洗浄液を調合する設備を導入し 内製化することになった。

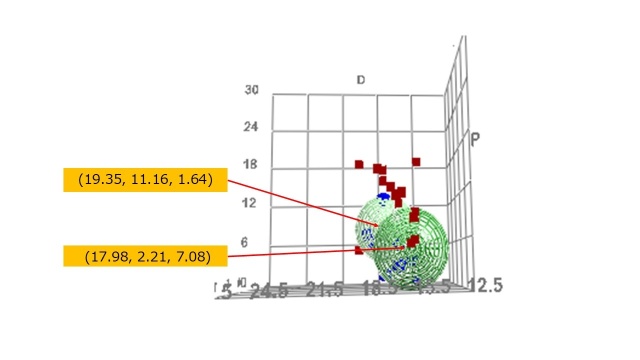

② 変質した油汚れの洗浄液を開発

量産で使用している熱間鍛造用の潤滑グリスは 鍛造後の洗浄でよく除去できないという課題があった。

鍛造前の未加熱グリスの洗浄性は良かったことから グリスの熱変質が疑われた。

鍛造後のグリスをハンセン溶解度パラメーター(HSP)で解析したところ、 2つの成分が検出され やはり変質していることがわかった。

その2成分のHSP座標から それらを溶解する溶剤をHSPデータベースから抽出し 混合して洗浄液としたところ 洗浄残渣はなくなった。