洗浄不良対策手順

洗浄不良が発生した際にすぐ不良部の分析をする方が多いのではないでしょうか。 しかし不良原因によって分析方法は変わります。 分析ではいろいろに解釈できる結果が出ますので、 すぐに分析してもよくわからないことが多いのです。

もともと洗浄工程が適正でなかったのか、 それともなにかの要因で一時的に発生しているのか、 を判別する必要があります。 洗浄工程が適正でない場合は、 根本から洗浄液や工程を再検討する必要があるため、 汚れや基材の分析が主になります。 他の要因であれば、 それを見つけ出す分析になります。 ターゲットを明確にして分析することで結果につながります。

1. 現場調査を通じて 不良メカニズムを想定します。 不良の発生推移に特徴がないか、 装置や工場設備、 工程環境と相関がないかを確認しますが、 必要に応じ簡易の評価機器を用いて工程のデータ取りをします。 また不良の外観をよく観察することも重要です。 以上により不良のメカニズムを想定します。

2. 想定メカニズムを検証するための 分析・解析を行います。 SEMやEDX、 XRD、 液クロやガスクロ、 TOF-SIMS等、 必要な機器を使い分けて確認します。 合わせて、 ①汚れ・基材・洗浄剤の 表面・界面自由エネルギー、 ②汚れ・基材の表面電位、 ③汚れの付着エネルギー、 再付着挙動、 ハンセン溶解度パラメーター等を計測、 解析します。

3. 分析・解析の結果、 想定メカニズムが正しいとなれば不良対策に移ります。 原因がわかれば対策は容易です。

1. 現場調査

不良発生状況の確認

確認のポイント

何かの要因で不良発生している場合は、 不良率推移(図1)の規則性や、 他との相関から判別できることが多いです。

・不良の製品機種や 時期、 曜日、 時間(シフト)

・前工程等、他の品質不良との相関

・洗浄液交換や 装置メンテナンス時期

・純水等の設備メンテナンス時期

必要に応じ、簡易の評価機器を使い工程のデータ取りします。

【図1】歩留まりが規則的にUp-Downする例

装置、作業の確認

確認のポイント

不良要因発生の時期が不明、 また不良との相関が付きにくい事象に装置や作業があります。

・装置状況(錆や劣化、 汚染、 反応生成物、 変色、 水の泡立ちや異物)

・検知しにくい装置故障(超音波やバルブ故障等)

・装置の設定ミス(洗浄時間、超音波出力、温度)

・作業ミス(マニュアルの不備含む)

必要に応じ、簡易の評価機器を使い工程のデータ取りします。

工程環境の確認

確認のポイント

洗浄後に製品が静電気を帯びている場合、 環境の汚れを付着させてしまいます。

またクリーンルームは温湿度管理が完璧と信じられていますが、 外気導入されていますので仕様によっては天気で変わることもあります。 不良と天気との相関を確認します。

・製品の静電気

・環境のクリーン度・温湿度

・天気と不良との相関

不良の外観確認

確認のポイント

不良の顔には特徴が出やすいです。 しかしすべての不良にわかりやすく出ているとは限らず、 なるべく多くの製品とタイミングで不良を観察し、 その特徴を探します。 そして上記の調査結果と合わせて メカニズムを想定します。

特徴を見出すために、 積極的に製品にダメージを与えたり、 逆に不良環境をマイルドにすることも行われます。

・発生する不良の形状、 位置(分布)、 大きさ、色( 図2)

・洗浄が原因で後工程の成膜で膜剥げを生じている場合、 製品をヒートショックして形状や位置を明確化させる

・後工程の膜の密着不良では、 カッターで膜を削り密着の悪い場所を明確化する

・目で見えない薄い有機膜が残っている場合、 スチームやパウダー、 ブラックライト等で可視化し、 形状や位置を明確化する

【図2】膜剥げが洗浄治具との接点位置である例

2. 分析・解析

分析

確認のポイント

現場調査で不良のメカニズムを想定しましたら、 それを分析で検証します。 分析結果が合わなかったら想定メカニズムが間違っていますので、 現場の調査に戻ります。

①. 不良部を分析します

・汚染位置がわかる場合の分析

微細形状、 大きさ確認(顕微鏡、SEM等)、 成分確認(EDX、 FTIR、 XRD、 TOF-SIMS等)

・不良が後工程で発生し洗浄後には不良が見えない場合の分析

純水や純溶媒に浸漬し汚れを抽出

→パーティクルカウンター、 pH、 液クロ、 ガスクロ

→フィルタリングや清浄基板上で乾燥させ微細形状(顕微鏡、SEM等)、 成分(EDX、 FTIR、 XRD等)

②. 汚染物質の確認と 必要に応じて分析します

汚染物質が前工程の薬剤や冶具成分であることもあります。

・薬剤や加工油、 研磨剤等の工程材料、 槽や冶具、 チャンバー部材について、 MSDSやミルシート等の情報収集

・必要に応じ上記分析方法によって確認

③. 洗浄装置の調査

超音波音圧や、 汚れの排出性等は現場の調査である程度見分けられますが、 さらに詳細分析が必要な場合は槽内の可視化をすることがあります。

・槽超音波キャビテーションの分布確認(図3)

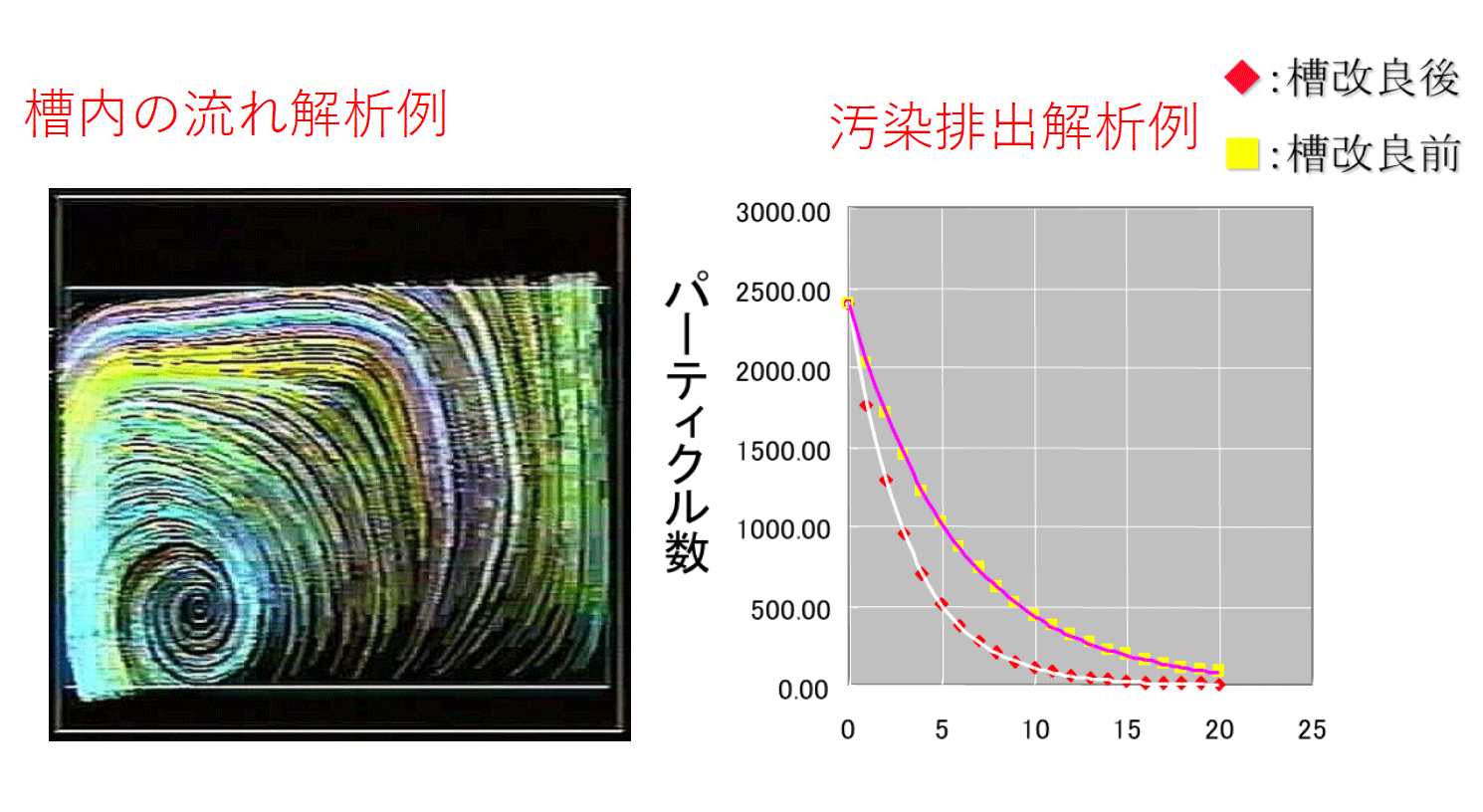

・リンス/排出性が悪い場合の詳細確認は、 槽内流れのシミュレーションや PIV確認(図4)を行います。

④. 環境分析

洗浄後に汚染している可能性がある場合は 下記が必要です。

・清浄基板を工程近傍に放置し、 堆積する塵やガスなどの付着物を分析する

【図3】 槽内の超音波解析例

【図4】槽内の流れ 汚染排出解析例

解析

現場調査結果と分析結果を総合的に整理し、 不良の発生メカニズムを見出します。

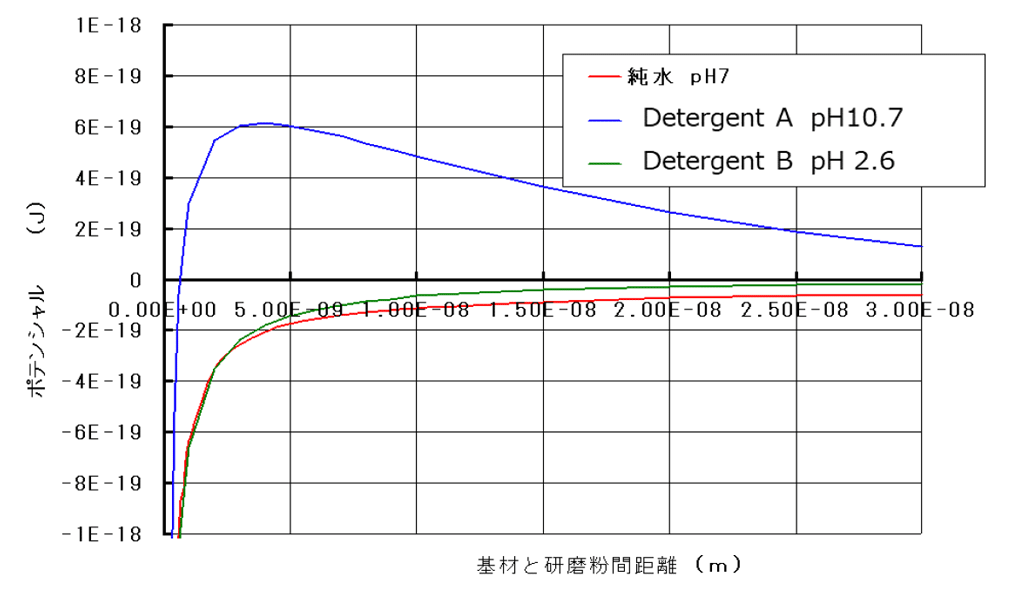

・粒子汚染の場合、 汚染/基材のゼータ電位や表面エネルギー等を測定し現状調査結果と合致するか確認をする(図5)

・有機汚染の場合、 溶解が可能な洗浄液なのか、 ハンセン溶解パラメータ等を調べ現状調査結果と合致するか確認をする

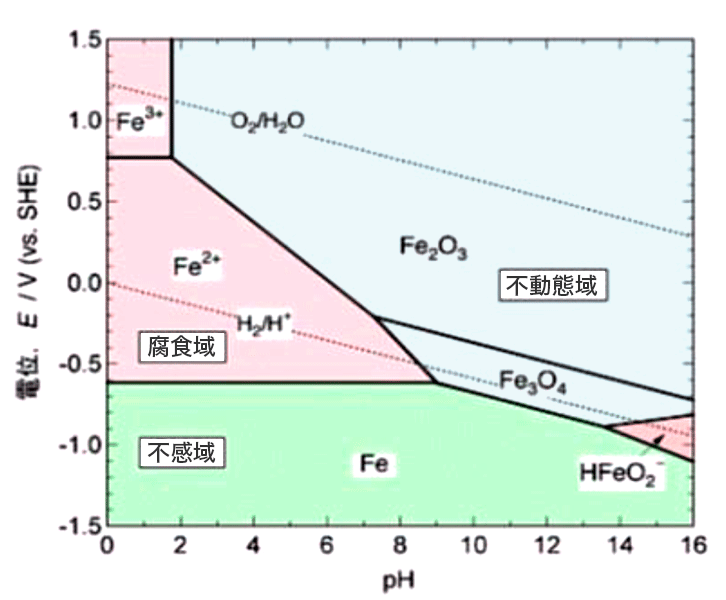

・金属汚染の場合、 イオン化が可能な洗浄液なのか、 プールべ図等を調べ現状調査結果と合致するか確認をする(図6)

【図5】研磨粉と基材との相関ポテンシャル

【図6】鉄の電位-pH図

3. 不良対策

見出した不良発生メカニズムから効果的な対応策を検討します。 原因が明確であれば対策は一般に容易です。

しかし恒久対策に時間がかかる場合には 暫定対策を講じる必要があります。 またあまり適していない現行装置を使用せざるを得ない場合は、 洗浄液や前工程の改善等、 別の手立てを検討する必要があります。