洗浄不良対策例

1. 不適切な洗浄液

洗浄不良原因で最も多いのは洗浄液の不適です。洗浄液メーカーの推奨で洗浄液を選んでいるメーカーが非常に多いですが、洗浄不良対策手順であげたような汚染物や基材などを正しく把握し、その洗浄解析までやっての選定は皆無といってよいでしょう。一言で研磨剤や油といっても性質は千差万別です。

状況

- 基材を研磨した後の研磨剤の除去洗浄を目的とした工程

- 洗浄工程の立ち上げ当初から研磨粉が基材より十分に除去できない洗浄不良が続いていた

- 研磨後の洗浄工程: 洗浄液A→純水リンス→乾燥

- 洗浄液Aは洗浄液メーカーの推薦で選択した(金属研磨後の洗浄剤)

- 洗浄不良分析: 基材上に研磨粉が残存していた

解析

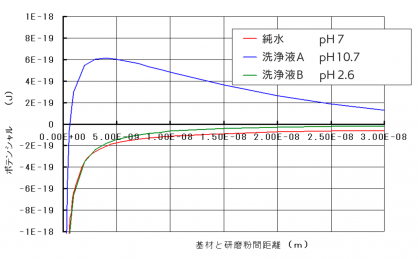

研磨粉/基材の洗浄液、純水中でのポテンシャルエネルギーを計算したところ図1になった

洗浄液A中では研磨粉の脱離に必要なエネルギーが大きく、純水リンスでも付着を助長させている

対策

- 洗浄液B→純水リンス→洗浄液A→純水リンス→乾燥 に変更(洗浄メカニズム)

- 洗浄液Bと純水リンスは基材からの研磨粉脱離のエネルギーが低く研磨粉を除去、分散させる

- 除去したのちは洗浄液Aで研磨粉の再付着を防止しながら基材より遠く離す

結果

洗浄不良は無くなった

2. 異種材料を同じ槽で洗浄

洗浄液が適正であったとしても、被洗浄物(基材)を追加する場合は注意を要します。元の基材と追加基材とで汚染し合うことがあります。

状況

- 樹脂製品の外形切削加工後の加工カス(樹脂)の除去洗浄を目的とした工程

- 洗浄工程の立ち上げ当初は洗浄品質は概ね良かったが、機種が増えてきて洗浄不良が多発するようになった

- 立ち上げ当初は基材1の製品のみであったが、その後基材2の製品も同じ槽で洗浄を始めた

- 樹脂製品の外形切削加工後の洗浄工程:洗浄液C→純水リンス→乾燥

解析

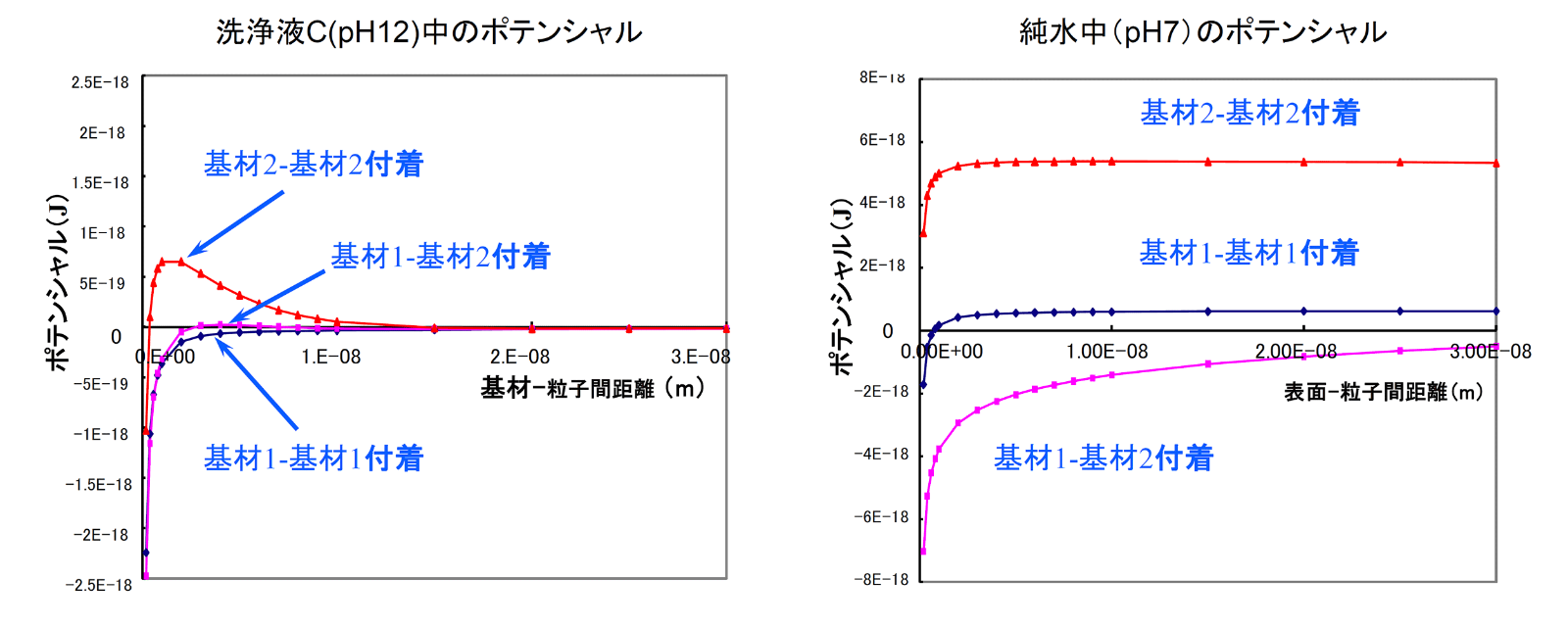

- 洗浄液Cと純水中の基材1、2のポテンシャルエネルギーを計算したところ図2になった

- 当初基材1のみを洗浄している時は汚染は切削加工カスの基材1のみである

- →基材1から基材1の脱離性はよく純水リンスで不十分であるが再付着を防止している

- 次に基材2のみから基材2のカスを洗浄する場合

- →洗浄液C、純水中ともに除去性が悪く洗浄しにくい

- 基材1と基材2を同時に洗浄する場合

- →洗浄液C中では基材2から基材2のカスは脱離しにくい

- →純水中では残存する基材1のカスが基材2に付着する

- 純水中では基材2のカスは基材1に付着する

【図2】

対策

- 基材2は洗浄液Cでは洗浄できないので基材1とともに脱離ポテンシャルエネルギーを小さくする洗浄液を再検討

- 洗浄液pHを酸性にする(洗浄液D)ことで2基材洗浄を達成できることがシミュレーションよりわかり選定した

- 洗浄液Dを2槽構成にしフィルタリング機構を追加、純水への加工カス持ち込みをなくしたことで基材1と2の付着を防いだ

結果

基材1、2を混合させての洗浄が可能となった

3. 洗浄液の劣化

洗浄液の寿命管理は、洗浄数量のよい場合と時間がよい場合があります。

状況

- 樹脂製品の外形切削加工後の加工カス(樹脂)の除去洗浄を目的とした工程

- 基材1の洗浄液Cでの洗浄品質は概ね良かったが、洗浄液の交換は洗浄数量で管理していた

- しかし洗浄液が汚れていない(洗浄数量は少ない)のに洗浄品質がだんだん悪くなる傾向があった

分析

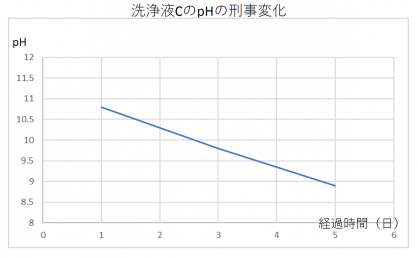

- 洗浄液CのpHを調査したところ放置しているだけでpHが小さくなる傾向があった→図3

解析

pHの減少と洗浄不良率に相関があった

ポテンシャルエネルギー特性も脱離しにくい形状に変化していた

対策

定期的に新洗浄液を補充しpHを維持させた

結果

洗浄品質が安定した

4. 純水中の細菌

純水にも細菌が繁殖し放置しておくと大変なことになります。

状況

- 成膜前の基材洗浄を目的とした工程

- 洗浄工程の立ち上げ当初から成膜後に膜剥げを起こすことがあった

- 膜剥げは必ず基板の端に発生するが、発生率は20%upの時もあるが全く発生しないことも多かった

- 洗浄後の集光ランプ目視検査でも残存物は全く確認できなかった

現場調査

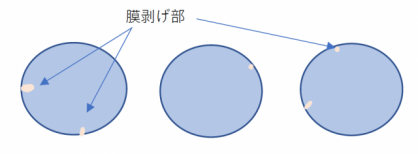

- 不良発生位置を調査したところ洗浄冶具との接する部分であることがわかった→図4

- 膜剥げの形状は丸状がほとんどであったが、調べ続けたところ一つだけ網が流れたような形状があった

- 工場自体は古く15年前から稼働していたところに本洗浄工程と成膜工程を立ち上げた

【図4】

分析

- 当初、洗浄液残りやウォーターマークが膜剥げの原因と考え清浄基板にわざと洗浄液や純水を残存させ成膜したが膜剥げにならなかった

- 網状の膜剥げがあったことから純水中の細菌が作るバイオフィルムと考え膜剥げ部をTOF-SIMSで分析したところバイオフィルム成分を検出した

対策

純水配管を洗浄した

結果

洗浄不良は無くなった